「加工技術」の記事一覧

ものづくりワールド東京2024

夏の日差しがまぶしい東京の空。

スタッフKATOです。

こんにちは。

東京ビッグサイトで開催中の「ものづくりワールド東京2024」に行ってきました。

初日ということもあって凄い人出です。

会場は東展示棟と南展示棟に分かれており、かなりの規模。

とても1日では回りきれないボリューム。

そんな「ものづくりワールド東京2024」を現場のチームメンバー3人と巡りました。

テーマはずばり「同業者様のブースを巡り見識を深める」こと。

普段は現場で使える新技術や機械、効率化などを目的にするのでメーカーブースを中心に見ます。

しかし今回は気になる同業者様のブースを見つけてはお話をお聞きするスタイル。

結果、普段あまり交流する機会の少ない、多くの同業者様とお話しすることができました。

私たちの稚拙な質問にも丁寧に答えていただき、驚きや発見のある充実した時間でした。

その中で感じたのは、技術への誇り、こだわり、情熱、挑戦。

これは同じ技術者だからこそ共感しリスペクトできること。

そしてもう一つ。それは若い技術者の熱量。

若い技術者が生き生きと仕事をしている会社は強い、そう思いました。

「自分たちはどうだろう?」改めて考えさせられました。

今回お邪魔させていただいた出展社の皆様本当にありがとうございました!

最後になりますが、木山製作所も出展しています。

ブースは東展示棟 E60-24 です。

こちらのブログで紹介した作品の一部も展示されているかもしれません。

ご興味がございましたら、ぜひ足を運んでいただけると幸いです。

それでは!

Leica Emspire 3

2022年初フィッシュは婚姻色が綺麗なタイリクバラタナゴ。

年が明けても忙しい日が続き、なかなか釣りに行く時間が無いスタッフKATOです。

こんにちは!

先日、木山製作所にデジタルマイクロスコープが納入されました。

その名も「Leica Emspire 3」

Leicaのエンブレムが輝いています。

早速どんな画像が見えるのか試してみました。

サンプルは手元にあったスズメバチ。

頭部を拡大し複眼を観察。

まだ使いこなせていないので暗いですが、シャープで綺麗な画像です。

さすがライカ!

近年は寸法だけでなく外観にも高い品質が求められ、外観検査の重要度が増しています。

今回導入されたデジタルマイクロスコープも活躍が期待されます。

木山製作所は高い加工技術と測定技術で、より良い製品を提供します。

それでは!

Ring!!

今日から12月。

12月最初の朝は荒れ模様。

土砂降りの雨でまるで水の中を進む感覚。

スタッフKATOです。こんにちは!

前回はリングの本体と石留を削り出しで製作しました。

今回はいよいよロウ付けです。

作業の模様をご覧ください。

①リングと石留を冶具で固定します

この時フラックスを接合箇所に塗っておきます

②ガスバーナーで加熱

ペースト状のフラックスが溶けて接合部に流れ込みます

③ロウ棒を接合部に付けバーナーで溶かします

溶けたロウは毛細管現象により接合部分に速やかに広がっていきます

④バーナーを離し冷却するとロウ付け完了

接合が完了したらリングを磨いて仕上げます。

時間をかけて気の済むまで磨きます。

こうして完成したものがこちら。

様々な角度からご覧ください。

ロウ付けにより接合した部分は磨いてしまうと繋目はほとんど分かりません。

意外と簡単で綺麗に仕上がるロウ付け。

他にもいろいろ活躍しそうな感じです。

今回はとても面白い体験ができました。

これからも切削を絡めた面白いモノ作りを紹介していきます。

最後までご覧いただきありがとうございました。

それでは!

Ring !

11月も今日で最後。

朝晩の冷え込みも厳しくなり、冬の到来を感じさせます。

週末所用があり鎌倉に行きました。

長谷寺の境内も木々が美しく色づいていました。

秋はいいですね。

スタッフKATOです。こんにちは!

今回は予告の通りリング制作です。

前回のブログで試したい事があるという話をしました。

その試したい事というのは、ずばり「ロウ付け」です!

ロウ付けとは…

ロウ付けは2つの金属の間に融点が母材より低い「ロウ」を溶かして流し込み接合する技術。

金属を接合する方法としては「溶接」「ロウ付け」「ハンダ付け」が知られています。

接合後の強度的には「溶接」>「ロウ付け」>「ハンダ付け」となり、

作業の難易度的には「溶接」<「ロウ付け」<「ハンダ付け」の順に簡単になります。

つまりロウ付けは比較的作業が簡単で、かつ強度が確保できる接合方法という事です。

今回は指輪のリングと石留をそれぞれ別に削り出しで製作し接合する計画。

リングの素材は銀色に輝くラウンドブリリアントカットとの対比を考慮し、金色の真鍮とします。

真鍮同士の接合なのでハンダ付けでも可能でしょう。

しかし強度的に少し不安なのと、純粋に「ロウ付けしてみたい」という願望からロウ付けに決定!

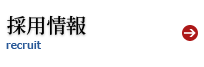

まずはリングと石留パーツをそれぞれ旋盤とマシニングセンタを使い削り出していきます。

●リング製作

リングは一般的な9号サイズで製作します。

よって内径はφ15.7、リングの線径は2㎜としたので外径はφ19.7となります。

デザイン的にはシンプルな丸いリングとしました。

φ20の真鍮丸棒を使い旋盤で削っていきます。

外径切削

内径切削

溝入れで突っ切り

リング部はサクッと完成

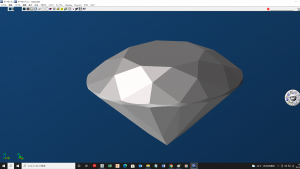

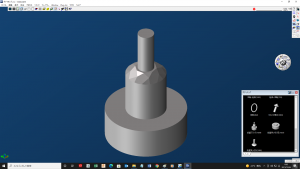

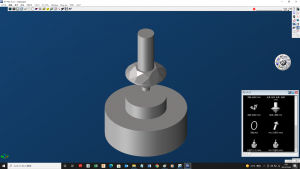

●石留製作

今回の石留はダイヤモンドを固定するのによく見られる6爪の石留を作ります。

まずは旋盤を用い盃状に削り出します。

これをマシニングセンタにセットし横から爪を削り出します。

6面同様に。

こうして6爪が削り出せました。

最後に旋盤で母材から切り落として完成。

それではいよいよメインイベント!

この2つのパーツをロウ付けしていきます!

しかし、キリがいいので今回はここまで。

ロウ付けの模様は次回のブログで。

それでは!

Brilliant cut !

今週に入り気温の低い日が続いています。

通勤時に見る朝焼けも冬の様相。

まもなく紅葉の美しい季節がやってきますね。

好きな季節の訪れにワクワクするスタッフKATOです。

こんにちは。

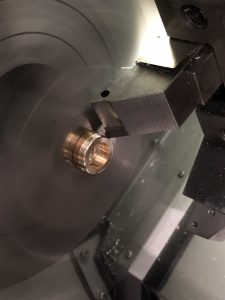

ブリリアント(Brilliant cut)を知っていますか?

ダイヤモンドなどの研磨方式の総称。

上の画像のようなラウンドブリリアントカットは特に有名ですね。

今回は金属でラウンドブリリアントカットを作る方法を紹介します。

実は10年ほど前にも削り出しラウンドブリリアントカットを製作したことがあります。

まだ木山製作所に5軸加工機が無かった頃、その当時導入したNC円テーブルを使って加工しました。

角度を自由に変えられるNC円テーブルの機能を試すサンプルでした。

今回はもっと小さなもの作って欲しいとの要望があり、5軸加工機で小さなサイズにチャレンジしました。

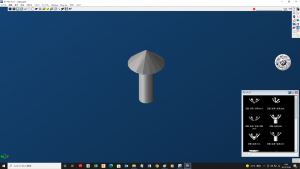

まず加工工程を検討します。

① NC旋盤によるブランクの作成

② 5軸マシニングセンタによるクラウン部の32面を加工

③ NC旋盤でパビリオン部の荒加工と突っ切り

④ 5軸マシニングセンタによるパビリオン部の24面を加工

⑤ NC旋盤によりクラウン部に残ったクランプ用突起の除去

このような加工手順で加工します。

製作するラウンドブリリアントカットの径は10mmとしました。

素材はSUS304です。

実際加工した際の画像をご覧ください。

まずはブランクの作成。

5軸マシニングセンタによるクラウン部の32面加工。

左がブランク、右がクラウン部を加工したもの。

NC旋盤によるパビリオン部の荒加工と突っ切り。

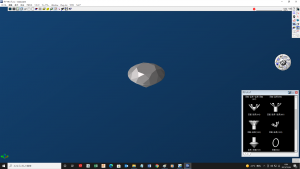

5軸マシニングセンタによるパビリオン部の24面加工。

加工の際はクラウン部に突き出したφ4の円柱をドリルのホルダーでクランプします。

最後にNC旋盤でクランプ用のφ4の突起を切り落とします。

こうして完成したラウンドブリリアントカット。

SUS304の銀色の金属光沢がブリリアントカットで細かく反射し綺麗です。

約10年前製作したものと並べるとこんな感じ。

以前製作したものは直径40mm。

今回のモノは10mmなのでかなり小さくなりました。

オブジェとしてはこのままでも良いのですが、ブリリアントカットと言ったらやっぱ指輪でしょ!

ってことで今回削り出したラウンドブリリアントカットにぴったり合う指輪を作って組み合わせたいと思います。

実は指輪製作の際に一つ試したいことがあるのです!

その模様は次回のブログで。

つづく

木山製作所のスタッフブログです

モノ作り集団「K製作所」の活動も随時更新中!

デザフェス等イベント出展情報もこちら

- 2024.07.08

- CADによるモデリング

- 2024.07.01

- 削り出しトルメキア軍コルベット製作風景3

- 2024.06.24

- 削り出しトルメキア軍コルベット製作風景2

- 2024.06.20

- ものづくりワールド東京2024

- 2024.06.12

- 削り出しトルメキア軍コルベット製作風景1

- 2024.05.27

- 削り出しトルメキア軍コルベット

- 2024.01.06

- 2024

- 2022.12.28

- トルメキア軍戦列艦を作る ~完成編~

- 2022.12.26

- トルメキア軍戦列艦を作る ~ウェザリング編~

- 2022.12.02

- MEMORIAL TABLET

- 2022.11.21

- トルメキア軍戦列艦を作る ~塗装編~

- 2022.11.11

- JIMTOF2022

- 2022.11.09

- トルメキア軍戦列艦を作る ~組み立て・表面処理編~

- 2022.10.21

- トルメキア軍戦列艦を作る ~3Dプリント編その2~

- 2022.10.14

- トルメキア軍戦列艦を作る ~3Dプリント編その1~

- 2022.10.12

- ものづくり部(仮)始動!

- 2022.10.04

- トルメキア軍戦列艦を作る ~モデリング編~

- 2022.09.30

- 3Dプリンターの可能性

- 2022.09.05

- ブラックバスフィギュア その2

- 2022.08.31

- ブラックバスフィギュア その1

- 2024.06.27

- 会社のダメなところ

- 2024.06.21

- 機械要素展 楽しい\(^o^)/

- 2024.06.17

- めっちゃハジッコ【機械要素展】

- 2024.06.03

- 5000円で何する?season4 第11回

- 2024.05.20

- 撮影が入りました

- 2024.05.17

- 事故の可能性

- 2024.05.01

- 5000円で何する?season4 第10回

- 2024.05.01

- 聞きたいこと、とは

- 2024.04.30

- 24春の陣

- 2024.04.01

- 5000円で何する?season4 第9回

- 2024.03.15

- 春 受賞

- 2024.03.07

- 新人さん11トン

- 2024.03.01

- 5000円で何する?season4 第8回

- 2024.02.08

- 三×三

- 2024.02.07

- 10人/50万人

- 2024.02.05

- お湯割り

- 2024.02.01

- 5000円で何する?season4 第7回

- 2024.01.06

- 普通にスタート

- 2024.01.05

- 5000円で何する?season4 第6回

- 2023.12.28

- フィルター掃除