GG-W-113 その1

皆さんは腕時計をしていますか??

スタッフKATOです。

こんにちは!

スマートウォッチが普及し、腕時計を付ける機会が減ったという人も多いのではないでしょうか?

スマートフォンと連携でき、多機能なスマートウォッチは大変便利なアイテムです。

弊社のブログ「木山製作所的毎日」でも、スタッフIINOがAppleWatchの便利さに触れています。

しかし腕時計にはスマートウォッチには無い魅力があると私は思います。

無垢の金属から削り出されたケースの美しさもその一つ。

私達のように金属切削の仕事をしている人なら、その手間が分かるだけになおさら魅力を感じます。

そして「モノづくり」大好きな変人はそれを自分で作ってみたくなるのです。

という事で今回のネタは「腕時計」です。

腕時計を作るといっても、さすがにムーブメントを作る技術も知識もありません。

市販のムーブメントに合わせ、ケースと裏蓋を削り出しで作ります。

実は「とある腕時計」を入手したことでこの企画を思いつきました!

そしてその腕時計がこちら。

われら庶民の味方、DAISOさんのその名も「ミリウォッチ」!!

このケース、文字盤、3針の形状、まさにベトナム戦争当時米軍兵士に支給された軍用時計「GG-W-113」です。

DAISOのミリウォッチは樹脂製ですが、実物にも使い捨ての樹脂製モデルがありこれを再現しているようです。

良く再現されておりそのまま使ってもいいのですが、カスタマイズに最適な素材ではありませんか!

作るイメージはBENRUSやHAMILTONで作られていたステンレスケースのモデル。

ケースと裏蓋をステンレスの丸棒から削り出し、換装して再現する事にしました。

まずは文字盤・ムーブメント・樹脂風防はそのまま流用する事とし、バラして採寸しました。

採寸したこれらのパーツが収まる様にケースと裏蓋を設計していきます。

GG-W-113現物は所有していないので写真等からイメージしデザインに落とし込みます。

さらに私が愛用しているHAMILTONのKhaki Field Autoも参考に。

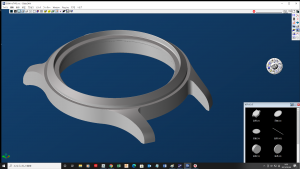

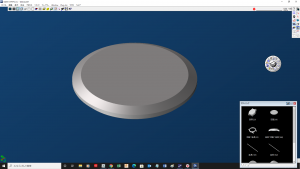

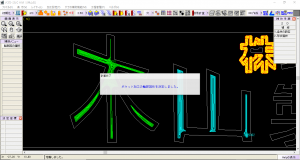

こうしてできたCADがこちら。

ケースサイズは風防や文字盤のサイズから38mmとしました。

実物は34mmなので少し大きめ。

裏蓋の刻印などはここでは省略していますが、再現する予定。

実物から採寸しているわけではないのであくまでも雰囲気重視の「GG-W-113風」です。

ということで、DAISOミリウォッチを入手したことで突如スタートした今回の企画

「GG-W-113風ミリタリーウォッチを作る」

次回は加工編です。

それでは!

作業台プチカスタム

みなさんDIYは好きですか?

YouTubeには素晴らしいDIY動画がたくさんありますよね。

世の中にはすごい人がいるものだなぁと感動。

そして自分の制作意欲も掻き立てられます!

スタッフKATOです。

こんにちは!

今日は現場の作業台をプチカスタム。

木山製作所松戸工場の現場に設置されている作業台にはキャスターが付いています。

それは床掃除の際に作業台を撤去しやすくするため。

(松戸工場では毎週ポリッシャーを使った床掃除をしています~)

キャスターが付いていれば床を傷つけることなく、少人数で移動できるわけですね。

しかし問題も。

金属の切削加工という仕事柄、作業台には重量物を載せることになります。

そうなるとキャスター取り付け部の強度に不安が…

そこで樹脂製だったキャスター取り付け部を金属削り出しで作ってみました。

素材はA5056としました。

純正の樹脂製と比較。

作業台脚への取付部を長くしつつ、横からボルトで固定できるようM8のネジを切りました。

作業台脚に挿入するとこんな感じ。

サイドからM8のボルトで確実に固定。

大分安定感が増したかな?

しばらく使って様子を見ます。

それでは!

個性

日曜日の昼間いつも釣りをする用水路を見に行くと凍っていました。

割ってみると2cmちかい厚み。

この日の最低気温は-6℃とか。

寒いわけです。

スタッフKATOです。

こんにちは!

木山製作所では毎週育成の時間があります。

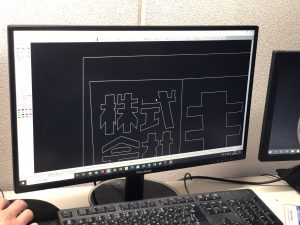

今は以前紹介したように、若手社員が会社のポストのネームプレート制作に取り組んでいます。

こだわりのフォント。

彼らのデザインを見ると、それぞれ個性が出ています。

普段の仕事は没個性。

製品は図面によって事細かに仕様が決められています。

さらにその加工はマニュアルに従って手順通り。

モノづくりというより作業。

利益を追求するならそれが正しいのかもしれません。

でも個性が出せないって絶対面白くないと私は思います。

若手社員はあまり感情を表に出すタイプではないけど、

ネームプレートを作っている彼らは楽しそうに見えます。

仕事に何を求めるのか。

思いは人それぞれだけど、つまらないより面白い方がいい。

やっぱ仕事だって楽しくないと!

2021年仕事始め

あけましておめでとうございます。

2021年も面白いモノをバンバン削って発信していきます。

今年も当ブログをよろしくお願いいたします。

スタッフKATOです。

こんにちは!

1月1日早朝、初日の出を見に出かけました。

といっても自宅近くの手賀沼湖畔です。

有名ポイントは多くの人で混雑していたので、蜜を避け人の少ない場所で。

今年は初詣にも行きませんでした。

実家への挨拶も短時間で。

いつもとは違うお正月。

首都圏では2度目の緊急事態宣言が出されるようです。

感染も怖いが、経済が停滞しては人々の生活を守ることはできない。

感情論ではなく、情報を収集・分析して正しく恐れ、論理的に行動したいものです。

一人一人の行動が未来に反映されます。

2021年が皆様にとって良い年でありますように。

JELLYFISH

空にハロが見えました。

太陽に薄い雲がかかった際、その周囲に光の輪が現れる気象現象。

何か良い事があるのかなと淡い期待を抱くスタッフKATOです。

こんにちは!

今日紹介するのはJELLYFISHつまりクラゲです。

削り出しでクラゲのチャームを作りました。

リクエストに応えての制作です。

クラゲは幻想的ですよね。

水族館でライトアップされたクラゲはクリスマスのイルミネーションのよう。

時期的にもぴったりな気がして急遽製作した次第。

加工方法はNC旋盤+マシニングセンタ。

木山製作所の得意とするスタイル。

こんな感じで加工しました。

まず一番左側。NC旋盤でクラゲの触手のベースとなる部分を旋削。

次に真ん中。5軸のマシニングセンタで触手を切削。

そして右側。再度NC旋盤にクランプし、傘の部分を作り切り落としました。

5軸のマシニングセンタの割り出し機能を利用し触手を切削している様子

旋盤で傘を仕上げ、最後に突っ切りで切り落とす様子

最後に切り落とした部分の仕上げと、丸環を通す穴をあけて切削加工は終了。

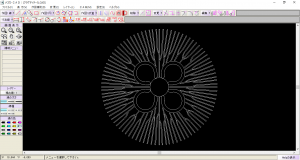

つぎにクラゲの傘にある模様をCADで作図します。

このデータをレーザー刻印機に取り込んで、傘の表面にレーザーで模様を入れます。

レーザーの加工条件を調整し、ホログラムのように見る角度で色が変わるようにしました。

完成したものがこちら。

全長15mm、傘の部分の直径15mmの小さなクラゲチャームができました。

トップの穴に丸環を付けることで、キーホルダーやペンダントにすることができます。

いかがでしょうか?

これが今年最後の記事。

関係者の皆様、1年間大変お世話になりました。

2021年も「木山製作所」と「切削の可能性」をよろしくお願いいたします。

モノ作りの楽しさ

寒い朝。

一面に霜が降り真っ白な畑。

通勤途中で通る公園の池も今朝は凍っていました。

スタッフKATOです。

こんにちは!

今日は今現場で取り組んでいることを紹介します。

その名も「削り出しでネームプレートを作ろう!」です。

マシニングセンタの加工を学んでいる若手の社員に出した課題。

会社のポストのネームプレートを削り出しで作るという企画。

新社屋に引っ越ししてしばらく経ちますが、ポストはいまだにテプラのまま…

何か削り出しで作っていほしいと社長からの依頼。

自分でやれば簡単に作れますが、それでは面白くない。

せっかくの機会、マシニングセンタの加工を学んでいる若手にやってもらうことに!

金属加工を生業としている私達。

しかし自分で図面を引いて、自分の思い描いた通りのモノを作ることはありません。

でも、モノづくりの本当の面白さはそこにあると思うのです。

今回は若手の社員に通常業務とは違う、ホンモノのモノづくりを体験してもらいます!

デザインはプレートのサイズ内なら自由。

CADでデザインし、CAMで加工パスを吐き出し、機械で加工する。

マシニングセンタ担当の諸先輩達はどうなる事かと少し不安を感じつつスタート。

しかし、思っていた以上の手ごたえが!

まずA君。

家でデザインをしてきたのです!!

A君の育成担当ミスターKも普段とは違う一面が見られて満足そう。

そしてB君も業務の空き時間を見つけて、CADを操作しているじゃないですか!

分からないことを各育成担当に質問する姿も。

彼らが積極的に課題に取り組む姿勢に、見守る僕らも嬉しくなりました。

出来上がるのが楽しみです。

取り組みの模様はこれからブログで紹介します。

それでは!

旋盤の可能性!?

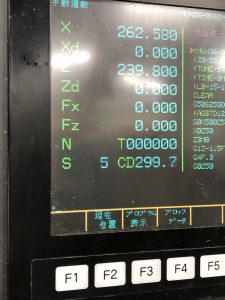

NC旋盤は最低何回転で回せるのか?

ふと、そんなことが気になった。

スタッフKATOです。

こんにちは!

NC旋盤で行う通常業務においては100rpm~3000rpmが良く使う回転数です。

それより低い回転数は大径の難削材を切削する時などに使うことがあります。

例えば、φ250の64チタンを周速50m/minで外径切削する場合で回転数約64rpm。

8インチのチャックが装備されたNC旋盤でφ250以上のワークを切削する事は稀ですから、

50rpmより遅い回転数を加工で使用する事はほぼ無いという事です。

普段使うことが無い為、最低何回転で回せるのか知りませんでした。

そこで確かめてみました。

5rpmで回転しています。

これはイケる!

実はとある目的の為、10rpm前後の回転数で回せるか知りたかったのです。

その目的とは・・・

はい。これです!

ロッドのエポキシコーティング。

ロッドビルディングでブランクスにガイドを固定する時などに行う作業。

ガイドの足にスレッドと呼ばれる糸を巻き、低粘度のエポキシを染み込ませて硬化させ固定します。

この時問題となるのが、硬化中に低粘度のエポキシが流れてしまう事。

均一な厚みにならなかったり、ダレが出来てしまったりして見栄えを損ないます。

そこで登場するのがロッドドライヤーというアイテム。

ロッドを回転させながらエポキシを硬化させることで、偏って硬化するのを防ぐ道具なのです。

ロッドの自作をするならなくてはならない道具。

専用品も売っていますが、低速のシンクロナスモーターを使い自作する人も多いようです。

今回私はそれをNC旋盤で代用します。

加工予定のない機械を使い、ロッドを固定する準備。

まずパワーチャックはクランプ力が強するので、4インチのスクロールチャックを装着。

旋削ではなくロッドが回転すればいいだけなので、ハンドでやさしく固定する計画。

どうやらクランプも回転も問題ないようです。

早速コーティングするロッドを準備。

ブランクスにガイドを仮止めし、スレッド巻きまで終わった状態。

ロッドをチャックに固定し回転させつつ、エポキシを塗っていきます。

黒いスレッド部分にエポキシを染み込ませていきます。

あとはエポキシが硬化するまで低速で回転。

完成しました!

エポキシコートは計2回塗り重ねました。

気泡もなく美しい光沢。

良く見ると粗も見えますが、初めてなのでこんなものかと。

NC旋盤なので回転数の変更・微調整、正転・逆転も思いのまま!

そういう点では作業性は良好だったような。

NC旋盤を旋削ではなく「回す」ためだけに使うのは初めての経験です~

それでは!

ワインディングチェック

ストレスの溜まる現代社会を生きる私達には「息抜き」が必要です。

しかし「新しい生活様式」が定着した今、

「息抜き」の方法にも変化があったのではないでしょうか。

皆さんはどのようにしてストレスを発散していますか?

最近は専ら「釣り」が生活の潤いとなっているスタッフKATOです。

こんにちは!

「息抜きだから」を免罪符に自分のやりたいことを優先するのは大人の行動でありません。

仕事や家庭とのバランス、さらに現在ではコロナ禍という社会情勢も踏まえた判断が必要です。

その点において「釣り」という趣味はとても優秀。

人混みや密を避け、外で楽しむそのスタイル。

家族で簡単に楽しめる手軽さ。

拘ろうと思えばどこまでも堕ちていけるディープさ。

これらをあわせ持っているからです。

釣りは私の生活の中にも無理なく溶け込むことが出来ており、とても調子のいい趣味なのです。

前置きが長くなりましたが、いよいよ本題の「ワインディングチェック」のはなし。

「釣り」という趣味にはモノづくりが好きな人にとっても魅力的な側面があります。

それは道具をカスタマイズしたり自作したりする楽しみ方。

実は「ワインディングチェック」とはロッドを自作する際に使用するパーツなのです。

この世界の人にとってはお馴染みの部品のようです。

主に金属や樹脂で出来ており、ロッドのグリップ周りに使用します。

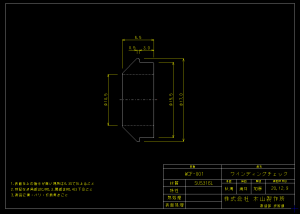

こんなカタチのパーツ。

こんな風に使います。

モノ作りが好きな私。

ロッドの自作やカスタマイズにも興味が湧いてくるのは自然の流れ。

とりあえず物は試しとロッドの改造にチャレンジすることに。

必要なパーツをリストアップする中で「ワインディングチェック」という部品を知りました。

金属加工技術者の私にとっては何の変哲もない形状の部品に見えます。

ネットで検索するとコレが結構いいお値段。

貧乏サラリーマンの私はこの程度のパーツにお金はかけられません。

ちゃちゃっと自作しちゃいます。

使用するロットのブランクスやグリップから採寸し、必要なパーツの図面を起こしました。

使う材料はストックしてあるSUS316Lの端材。

樹脂やアルミより重くなりますが、ステンレス削り出しの方が高級感が出るかと。

小さいパーツなので突っ切りの1工程で完結させます。

サクッとプログラミングして加工。

はい、完成!

4つのパーツを作成しました。

※ワインディングチェックでは無いパーツも含まれています。

リールシート先端のパーツ

リールシートとグリップの間に挟むパーツ

ブリップの終端のパーツ

グリップエンド先端のパーツ

計4種です。

実際に使用するパーツから採寸したのでぴったりフィット!

この辺は市販品ではない自作ならではの良さですね。

早く組付けたいです!

それでは!

メモリアルペンダント

「メモリアルペンダント」というものを知っていますか?

メモリアルペンダントは遺骨などの大切なものを納めて身に着けるペンダントです。

入れ物状になっており、ネジが切ってあるのでねじ込んで封をする事ができます。

実は以前頼まれてメモリアルペンダントを作ったことがありました。

過去に作図したデータを見ると、なんと2011年!

10年も前の作品でした。

この時は耐久性重視の超耐熱合金インコネル718製と耐久軽量バランス型の64チタン製の2種製作。

インコネル718製は重過ぎて肩がこるとのことでボツ。

軽量な64チタン製を依頼者に納めさせていただきました。

しかしそんな64チタン製も常時身に着けていると少し重いので「より軽量化してほしい」との要望。

そこで設計を変更。

16mmあった外径を10mmまで縮小、全長は約30mmとしました。

当然内径も10mmから6mmまで小さくしつつ、内部空間の全長は約25mm確保。

素材は強度と軽さから前回と同じく64チタンを使用。

ネジ部にはパッキンを入れる事で生活防水にも対応しています。

同じくチタン製のチェーンを通してペンダントの完成。

中に何を入れるかはあなた次第。

初詣でおみくじを引き大吉が出たら、小さく丸めて中に入れてもいいかもですね!

2021年が良い年になるといいですね。

それでは!

今年の作品たち

2020年。

新型コロナウイルスにより生活様式は一変し、経済的にも大きな打撃を受けました。

私個人的にも自分の周囲で様々なトラブルが発生しその対応にも頭を悩ませました。

今年は本当にこれでもかというほど良くないことが続く1年だったなぁ。

ありふれた平穏な日常というものがいかに脆く、そして大切なものであるかを痛感しました。

後残り1か月を無事乗り切りたいと切に願う、スタッフKATOです。

こんにちは!

しばらく更新しないうちにもう11月末。

2020年後半は公私ともにブログを更新する気力がなくなるほど悩みの尽きない半年でした。

でも作品そのものはコツコツ作っておりました。

これから少しづつ公開していきます。

それでは!

木山製作所のスタッフブログです

モノ作り集団「K製作所」の活動も随時更新中!

デザフェス等イベント出展情報もこちら

- 2024.01.06

- 2024

- 2022.12.28

- トルメキア軍戦列艦を作る ~完成編~

- 2022.12.26

- トルメキア軍戦列艦を作る ~ウェザリング編~

- 2022.12.02

- MEMORIAL TABLET

- 2022.11.21

- トルメキア軍戦列艦を作る ~塗装編~

- 2022.11.11

- JIMTOF2022

- 2022.11.09

- トルメキア軍戦列艦を作る ~組み立て・表面処理編~

- 2022.10.21

- トルメキア軍戦列艦を作る ~3Dプリント編その2~

- 2022.10.14

- トルメキア軍戦列艦を作る ~3Dプリント編その1~

- 2022.10.12

- ものづくり部(仮)始動!

- 2022.10.04

- トルメキア軍戦列艦を作る ~モデリング編~

- 2022.09.30

- 3Dプリンターの可能性

- 2022.09.05

- ブラックバスフィギュア その2

- 2022.08.31

- ブラックバスフィギュア その1

- 2022.08.14

- 大人の夏休み

- 2022.08.06

- インターンシップを実施しました

- 2022.07.29

- 準備中!

- 2022.05.27

- 新入社員切削体験 その2

- 2022.05.18

- 新入社員切削体験 その1

- 2022.04.29

- 4月

- 2024.04.01

- 5000円で何する?season4 第9回

- 2024.03.15

- 春 受賞

- 2024.03.07

- 新人さん11トン

- 2024.03.01

- 5000円で何する?season4 第8回

- 2024.02.08

- 三×三

- 2024.02.07

- 10人/50万人

- 2024.02.05

- お湯割り

- 2024.02.01

- 5000円で何する?season4 第7回

- 2024.01.06

- 普通にスタート

- 2024.01.05

- 5000円で何する?season4 第6回

- 2023.12.28

- フィルター掃除

- 2023.11.30

- 5000円で何する?season4 第5回

- 2023.11.09

- なぜ2点?

- 2023.11.01

- 5000円で何をする?season4 第4回

- 2023.10.27

- ただいま進行中

- 2023.10.13

- 視界の木々

- 2023.10.06

- 5000円で何をする?season4 第3回

- 2023.09.25

- 新しいこと、楽しく

- 2023.09.01

- 5000円で何をする?season4 第2回

- 2023.08.28

- 応援する